Для резки металлов используют несколько различных методов отличающихся друг от друга себестоимостью и эффективностью. Некоторые способы используются исключительно для промышленных целей другие также можно применять и в быту.

К последним относится плазменная резка металлов. Эффективность плазменного раскроя ограничивается опытом мастера и правильным выбором установки.

- Что такое плазменная резка металла?

- На чем основан принцип проведения работ?

- Какие сферы применения имеет этот способ раскроя материалов?

Основы резки металлов плазмой

Чтобы понять основы резки металла с помощью плазменного метода следует для начала уяснить, что же такое плазма? От правильного понимания того как устроен плазматрон и принципов работы с ним зависит качество конечного результата.

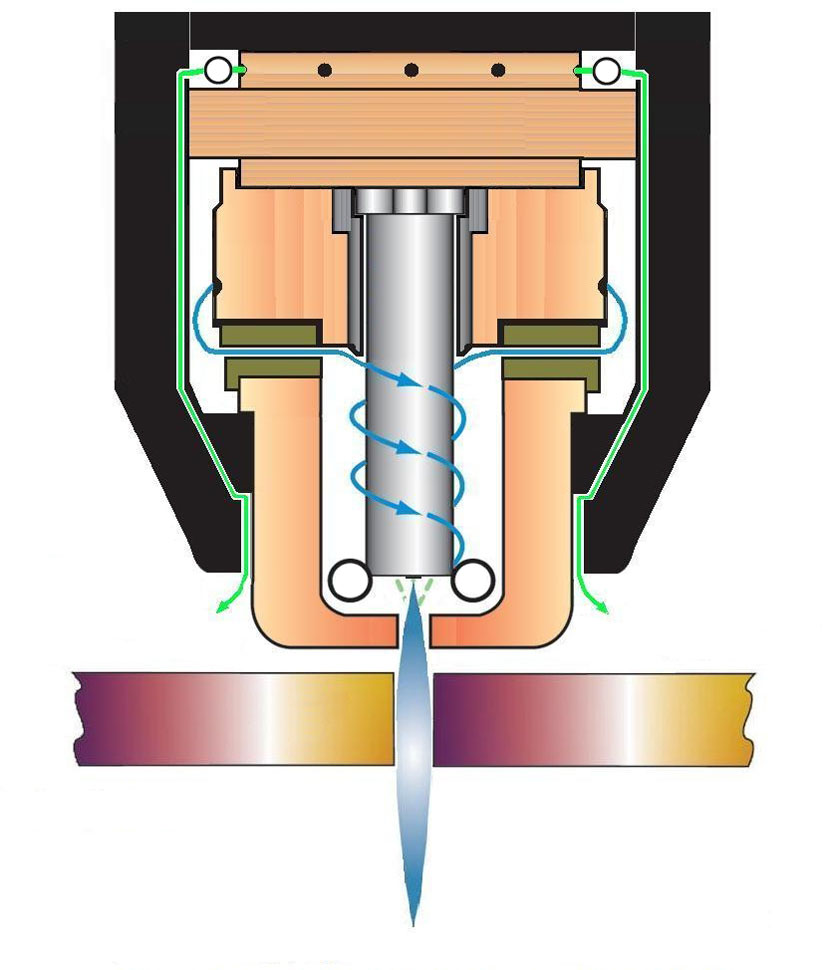

Термическая плазменная обработка металлов зависит от параметров рабочей струи газа или жидкости, направленной под давлением на обрабатываемую поверхность. Для достижения необходимых результатов струю доводят до следующих характеристик:

- Скорость – струя направляется под высоким давлением на поверхность материала. Можно сказать, что плазменный раскрой металла основан на разогревании металла до температуры плавления и быстрого выдувания его. Рабочая скорость струи при этом составляет от 1,5 до 4 км в сек.

- Температура – для образования плазмы необходимо практически моментально разогреть воздух до 5000-30000°C. Высокая температура достигается благодаря созданию электрической дуги. При достижении необходимой температуры воздушный поток ионизируется и меняет свои свойства, приобретая электропроводность. Технология плазменной резки металла подразумевает использование систем нагнетания воздуха, а также осушителей, которые удаляют влагу.

- Наличие электрической цепи. Все о раскрое металла плазмой можно узнать только на практике. Но некоторые особенности необходимо учитывать еще до приобретения установки. Так, существуют плазмотроны косвенного и прямого воздействия. И если для вторых обязательно, чтобы обрабатываемый материал пропускал электричество и был включен в общую электрическую сеть (выступая в роли электрода), то для первых такой необходимости нет. Плазма для резки металла в таком случае получается с помощью встроенного электрода внутри держателя. Этот способ используют для металлов и других материалов, которые не проводят электричество.

Еще один важный момент, который следует учитывать, это то, что плазменная резка толстого металла практически не выполняется, так как это ведет к увеличенным материальным затратам и малоэффективно.

Характеристики и принцип резки металла плазмой

Основной принцип работы плазменной резки металла можно описать следующим образом:

-

Компрессор под давлением подает воздух на горелку плазмотрона.

- Воздушный поток моментально разогревается благодаря воздействию на него электрического тока. По мере нагревания воздушная масса начинает пропускать сквозь себя электричество, в результате чего и образуется плазма. В некоторых моделях вместо воздуха используют инертные газы.

- Резка стали плазмой, если рассмотреть ее более подробно осуществляется методом быстрого узконаправленного нагревания поверхности до необходимой температуры с последующим выдуванием расплавленного металла.

- При выполнении работ неизбежно образуются отходы от плазменной резки. Отходы включают высечку или остатки листа после высечения необходимых деталей, а также окалины или остаток расплавленного металла.

Так как процесс связан с моментальным разогревом разрезаемого материала до жидкого состояния, толщина металла при резке составляет:

- алюминий до 120 мм;

- медь 80 мм;

- углеродистая и легированная сталь до 50 мм;

- чугун до 90 мм.

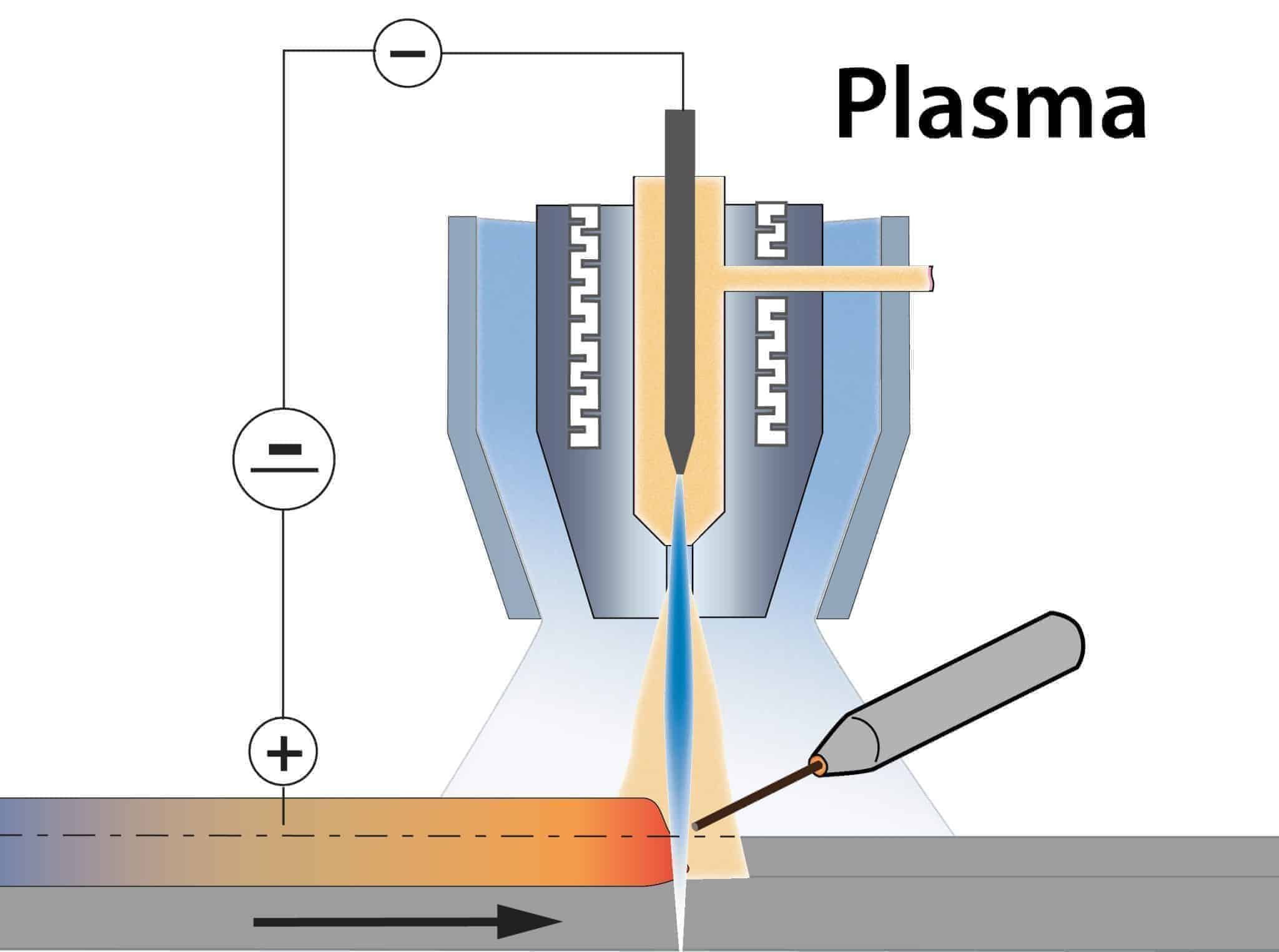

Существуют два основных способа обработки материалов, от которых зависят характеристики плазменной резки. А именно:

- Плазменно-дуговая – способ подходит для всех видов металла, которые в состоянии проводить электрический ток. Обычно плазменно-дуговую резку используют для промышленного оборудования. Суть способа сводится к тому, что плазма образовывается за счет дуги, которая появляется непосредственно между поверхностью обрабатываемого материала и плазмотроном.

- Плазменно-струйная – в этом случае дуга возникает в самом плазмотроне. Плазменно-струйный вариант обработки более универсален, позволяет разрезать неметаллические материалы. Единственным недостатком является необходимость периодической замены электродов.

Плазменная резка металла работает как обычная дуговая, но без использования привычных электродов. Но эффективность способа обработки прямо пропорциональна толщине обрабатываемого материала.

Скорость и точность резки металла плазмой

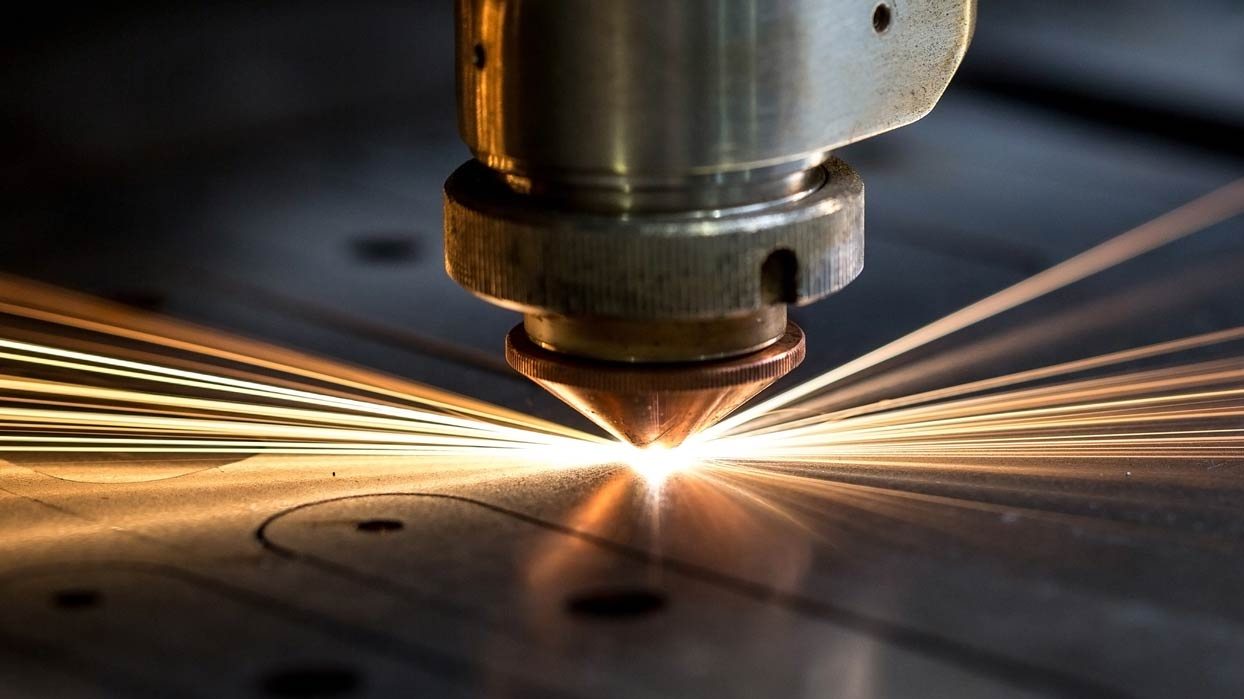

Как и при любом другом виде термической обработки, при плазменной резке металла происходит определенное оплавление металла, что отражается на качестве реза. Существуют и другие особенности, которые являются характерными для этого метода. А именно:

-

Конусность – в зависимости от профессионализма мастера и производительности установки, конусность может составлять от 3° до 10°.

- Оплавление кромки – независимо от того, какие режимы резки металла используются и от профессионализма мастера выполняющего работы по обработке металла, не удается избежать небольшого оплавления поверхности при самом начале выполнения работ.

- Характеристики реза – качество и скорость плазменной резки металла зависит от того, какие именно операции необходимо выполнить. Так разделительный рез с низким качеством выполняется быстрее всего, при этом большинство ручных установок способны разрезать металл до 64 мм. Для фигурной резки возможна обработка деталей толщиной всего до 40 мм.

- Скорость выполнения работ – обычная резка металла с помощью плазматрона осуществляется быстро и с минимальным расходом электроэнергии и напряжения. Скорость плазменной резки металла согласно техническим характеристикам ручных установок и ГОСТ составляет не более 6500 мм в минуту.

От профессионализма мастера во многом зависит качество выполнения работ. Чистый и точный рез с минимальным отклонением от необходимых размеров может выполнить только работник с профильным образованием. Без соответствующей подготовки выполнить фигурную резку вряд ли получится.

Плазменная резка цветных металлов

При обработке цветных металлов используются разные способы резки в зависимости от типа материала, его плотности и других технических характеристик. Для разрезания цветных сплавов требуется соблюдения следующих рекомендаций.

-

Резка нержавеющих сталей – для выполнения операций не рекомендуется использование сжатого воздуха, в зависимости от толщины материала может применяться азот в чистом виде, либо смешанный с аргоном. Необходимо учитывать, что нержавеющая сталь чувствительна к воздействию переменного тока, это может привести к изменению ее структуры и как следствие быстрому выходу из эксплуатации. Резка нержавейки плазмой осуществляется с помощью установки использующей принцип косвенного воздействия.

- Плазменная резка алюминия – для материала с толщиной до 70 мм, может использоваться сжатый воздух. Применение его нецелесообразно при малой плотности материала. Более качественный рез листа алюминия до 20 мм достигается при использовании чистого азота, а более 70 мм до 100 мм включительно с помощью азота с водородом. Резка алюминия плазмой при толщине от 100 мм осуществляется смесь аргона с водородом. Этот же состав рекомендовано использовать для меди и высоколегированной толстостенной стали.

Где применяется плазменный раскрой металла

Использование плазмотронов не зря пользуется такой большой популярностью. При относительно простой эксплуатации и незначительной стоимости ручной установки (по сравнению с другим оборудованием для резки) удается достичь высоких показателей относительно качества реза.

Применение плазменной резки металла получило распространение в следующих сферах производства:

-

Обработка металлопроката – с помощью плазмы удается разрезать практически любой тип металла, включая цветной, тугоплавкий и черный.

- Изготовление металлоконструкций.

- Художественная ковка и обработка деталей. С помощью плазменного резака можно сделать деталь практически любой сложности.

- Различные виды промышленности, машиностроение, капитальное строительство зданий авиастроение и др. – во всех этих сферах деятельности не обойтись без использования плазменных резаков.

Применение станков с плазменной резкой не заменило ручных установок. Так художественная резка металла плазмой позволяет сделать уникальные детали точно соответствующие замыслу художника, для использования их в качестве декоративных украшений для заборов и лестниц, а также перил, ограждений и т. д.

Резка металла плазмой – преимущества и недостатки

Без резки металла не может обойтись практически ни одно промышленное предприятие, так или иначе связанное с металлопрокатом. Быстрое разрезание листового материала на заготовки, декоративная фигурная резка металла плазмой, вырезание точных отверстий – все это можно выполнить достаточно быстро с помощью плазмотрона. Плюсы, которые имеет метод, заключаются в следующем:

- Высокая производительность и скорость обработки деталей. По сравнению с обычным электродным методом можно выполнить объемы работ от 4 до 10 раз больше.

- Экономичность – плазменный метод намного выигрывает на фоне стандартных способов обработки материалов. Единственные ограничения связанны с толщиной металла. Нецелесообразно и экономически невыгодно разрезать с помощью плазмы сталь толще 5 см.

- Точность – деформации от тепловой обработки практически незаметны и не требуют дополнительной обработки впоследствии.

- Безопасность.

Все эти преимущества плазменной резки металла объясняют, почему метод пользуется настолько широкой популярностью не только в промышленных, но и бытовых целях.

Но говоря о плюсах необходимо заметить и некоторые отрицательные стороны:

- Ограничения, связанные с толщиной реза. Даже у мощных установок максимальная плотность обрабатываемой поверхности не может быть выше, чем 80-100 мм.

- Жесткие требования относительно выполнения обработки деталей. От мастера требуется четко придерживаться угла наклона резака от 10 до 50 градусов. При несоблюдении этого требования нарушается качество реза, а также ускоряется износ комплектующих.

Сравнение плазменной и лазерной резки металла

Отличие лазерной резки металла от плазменной заключается в методах воздействия на поверхность материала.

Лазерные установки обеспечивают большую производительность и скорость обработки деталей, при этом после выполнения операции наблюдается меньший процент оплавленности. Минусом лазерного оборудования является его высокая стоимость, а также то, что толщина разрезаемого материала должна быть меньше 20 мм.

По сравнению с лазером плазмотрон имеет меньшую стоимость, более широкую сферу применения и функциональные возможности.

Получил новое оборудование (PowerMax 45 и PowerMax 105) в лизинг. В дополнении к 105 источнику дали 2000м резки в подарок.