Сварочные работы необходимы в строительстве, ремонте, на производстве, в автомастерских и на строительство мостов и линий метрополитена. Даже в ювелирном деле сварка бывает необходима. Квалифицированный сварщик востребован всегда, но для успешной работы он должен хорошо знать все виды сварки и умело применять их. НО ряд технологий, например, ультразвуковая и сварка взрывом требуют специализированного сложного оборудования и используются только на высокотехнологичных производствах, например, в космической отрасли.

Определение процесса сварки

Под этим техническим термином принято понимать процесс создания связи двух металлических элементов. Эти связи невозможно разорвать, так как происходит соединение двух деталей путем создания связей на уровне атомов. Достигается такой эффект при помощи высоких температур. Помимо нагрева, в некоторых видах технологических процессов добавляется механическое воздействие.

Интересно! Какие есть разряды сварщиков

Классификация видов сварки

В большинстве случаев процесс производится ручным способом. Виды сварки металлов различаются по технологии и используемому оборудованию. Есть две основные группы:

- термические типы;

- термомеханические типы;

- механические типы.

Рассматривая эти виды технологий сварки, можно увидеть, что первом случае для соединения используется только температура. При термомеханическом способе добавляется механическое воздействие (давление, сжатие), этот способ требует более сложного оборудования и чаще применяется для создания единого изделия из элементов из разных материалов. К последнему типу принадлежит наиболее сложная в выполнении холодная сварка, где востребовано сложнейшее оборудование, а межмолекулярные соединения возникают благодаря сжатию.

Термический класс сварки

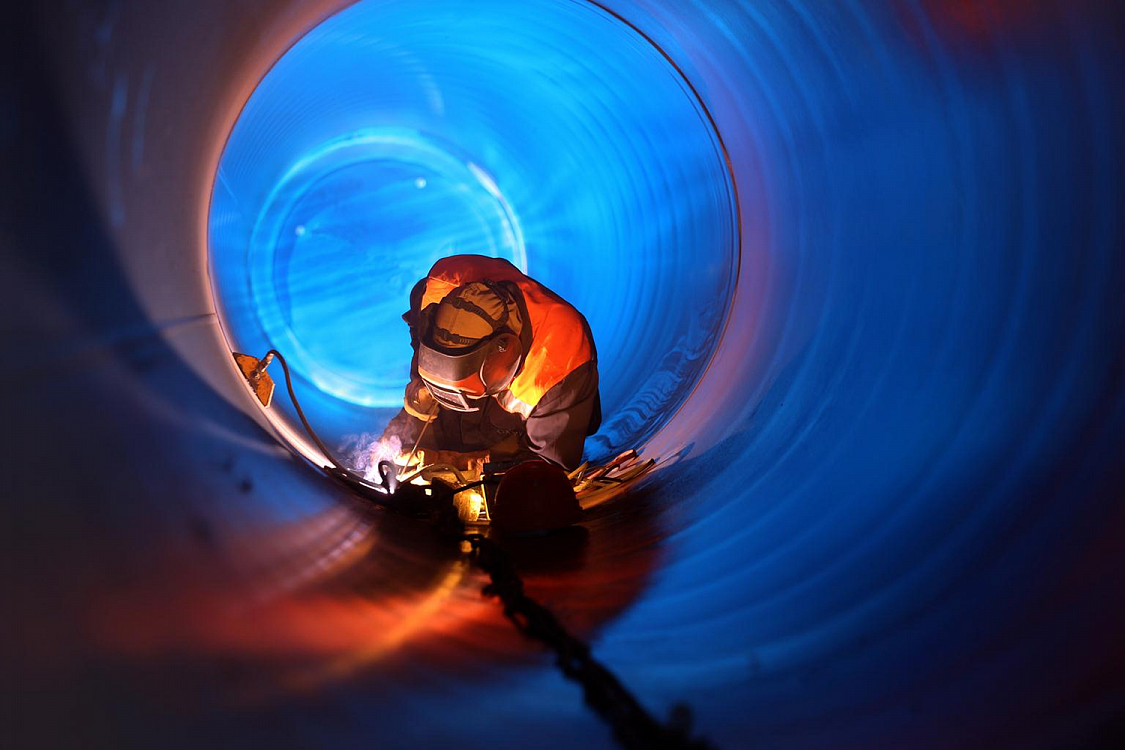

Он наиболее востребован для решения частных задач и для небольших объектов. Простые сварочные аппараты можно встретить в каждом втором гараже или частном доме, с их помощью можно сварить забор или мангал, починить автомобиль, создать интересную скульптуру из ненужных металлических деталей. Но не менее востребованы эти технологии на производстве или в сфере в ЖКХ, где крайне важно, какие виды сварки труб нужно использовать, чтобы избежать аварии.

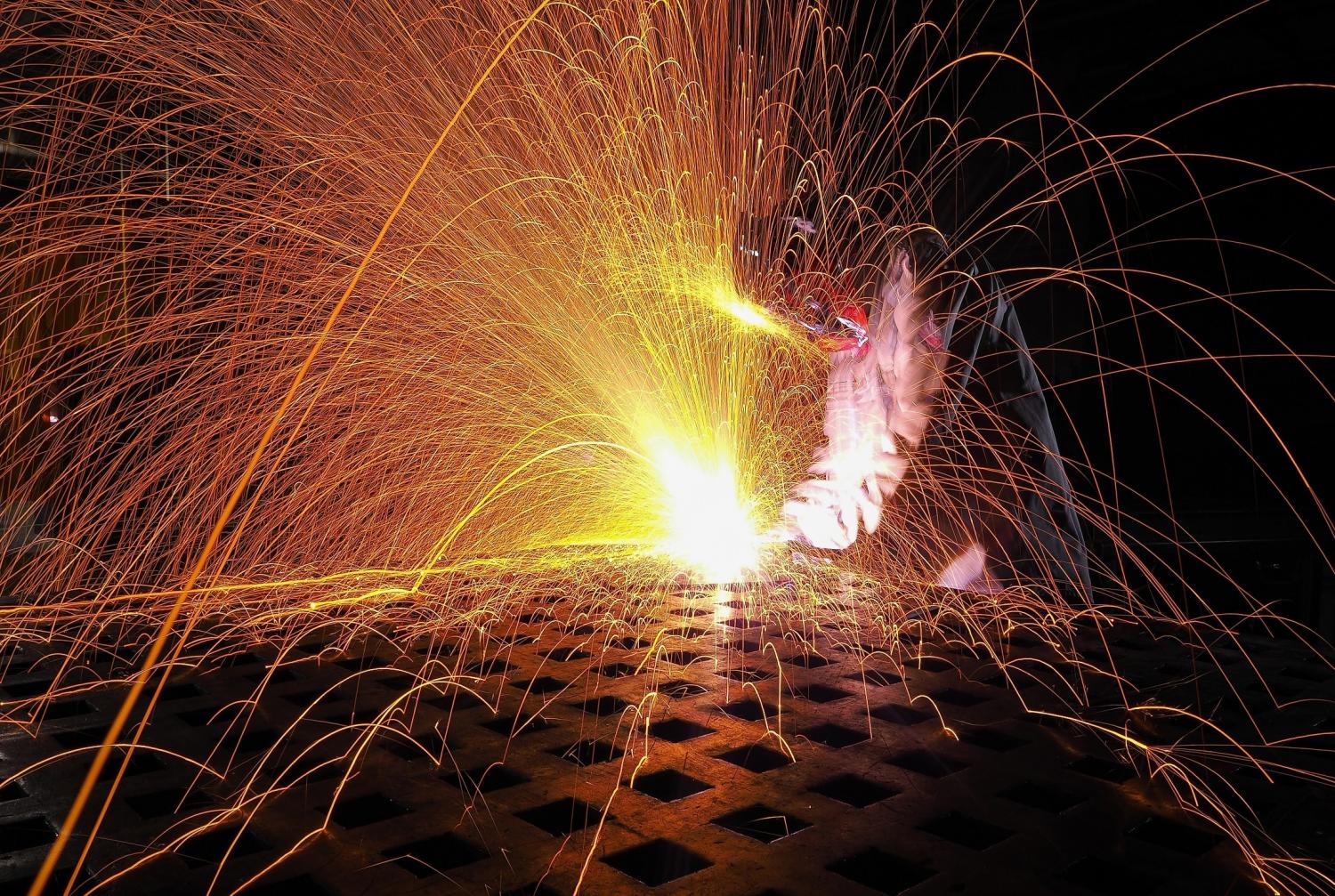

Дуговая

Наиболее распространенный и простой, не требующий сложного оборудования, ручной метод. Перечисляя виды работ сварки, дуговую всегда ставят на первое место. Она применяется в быту и на производстве для соединения большинства видов сталей, чугуна, цветных металлов. Используется плавящийся электрод, который крепится к аппарату. Поверх металлической основы на электрод наносится вещество обмазки. При плавлении оно защищает образовавшиеся швы от вредных атмосферных воздействий, обеспечивает ровное горение дуги и легирование металлов. Для каждой задачи предназначен свой вид электрода. Процесс выглядит следующим образом:

- между концом электрода и металлов образуется высокотемпературная электрическая дуга;

- метал расплавляется, в нем создается заполненная расплавленным материалом промоина (ванна);

- введенный в ванну конец электрода расплавляется, его металл соединяется с базовым;

- создается ровный, блестящий шов.

Основное преимущество метода – простота и легкость. Ручные инверторы весят 3-4 кг и доступны по цене.

Интересно! Ручная дуговая сварка по ГОСТ

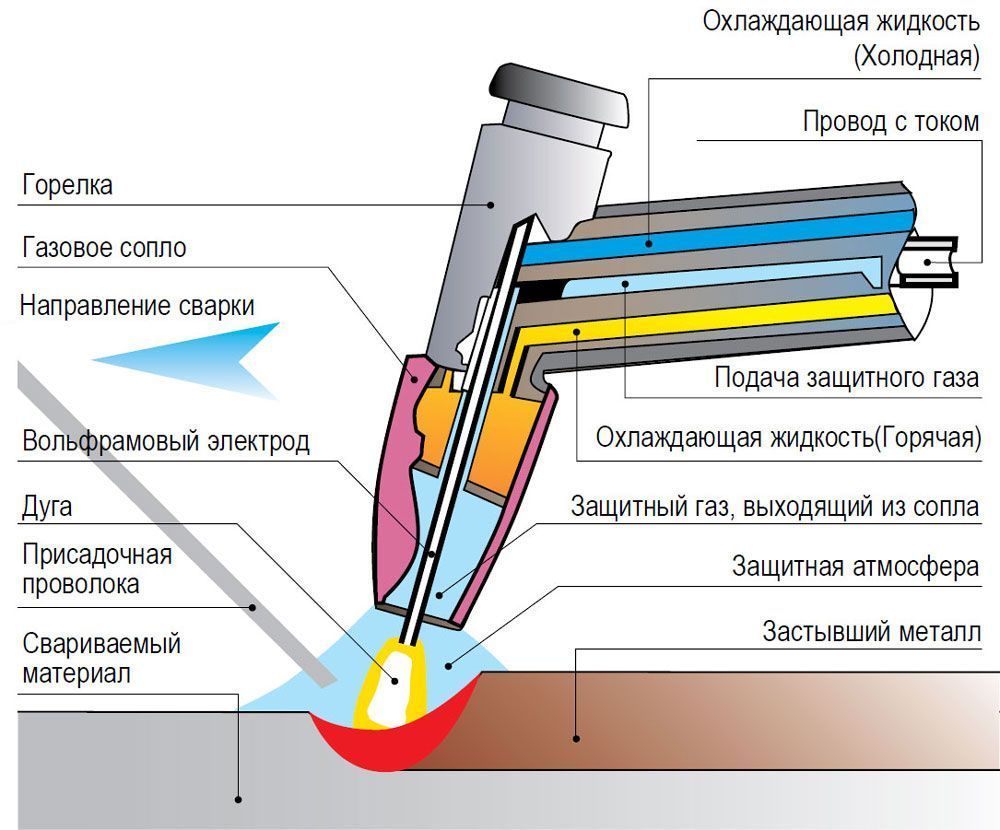

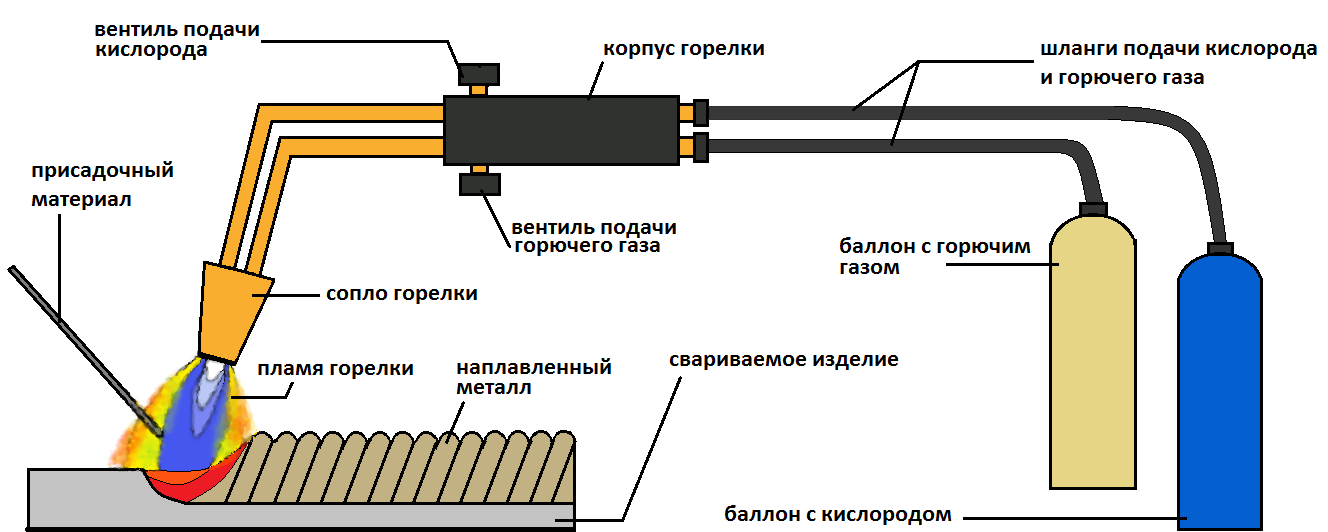

Газовая

Это один из видов сварки плавлением, для его производства применяется газовая горелка со смесью кислорода и любого горючего газа, например, бутана или ацетилена. Принцип работы тот же – факел расплавляет металл, в ванную добавляются присадки, обеспечивающие надежную защиту всех видов швов сварки.

В данном варианте металл нагревается медленно и плавно, технология применима для сталей небольшой толщины, цветных металлов. Для более толстых сталей и чугуна ввиду медленного нагрева не подходит. Чаще всего используется в ремонтных работах. Минус этого типа – длительный процесс нагрева, низкая производительность, высокий уровень затрат. Существует несколько видов газовой сварки – левая и правая, в зависимости от направления движения сопла горелки, соединение валиком для листовых материалов.

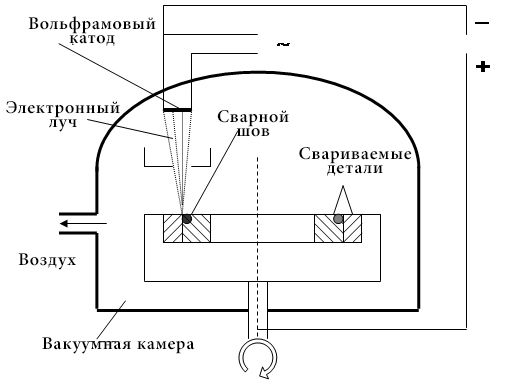

Лучевая

Ее второе название – электронно-лучевая. Процесс соединения заготовок происходит в результате воздействия на них направленного пучка электронов. Он создается сложным оборудованием – электронной пушкой. Технология применяется исключительно для металлических конструкций значительных габаритов, например, при возведении опор и пролетов мостов и эстакад. Помимо этого, она идеальна для соединения тугоплавких металлов или материалов с высокой степенью активности, что востребовано в авиационной, космической отрасли. В этом случает используется технология сварки в вакууме. Швы получаются очень прочные, металл хорошо проплавляется в глубину. Установки различных классов производятся российской промышленностью.

Термитная

Технология предусматривает применение для обеспечения качественной сварки и швов использование специального порошка – термита. В его состав входят такие ингредиенты как железная окалина и порошковый металл, обычно магний или алюминий. На первом этапе соединяемые детали фиксируются с использованием прочного огнеупорного соединительного материала. Затем расплавленный термит заливается в место соединения, соединяя и соединяясь с материалом заготовки. Если термит изготовлен на базе алюминия, то технология востребована для соединения труб, рельсов, ремонтных работ. Если используется магний, то этот метод подойдет для соединения телефонных кабелей, иных проводов большого диаметра, а также для небольших труб.

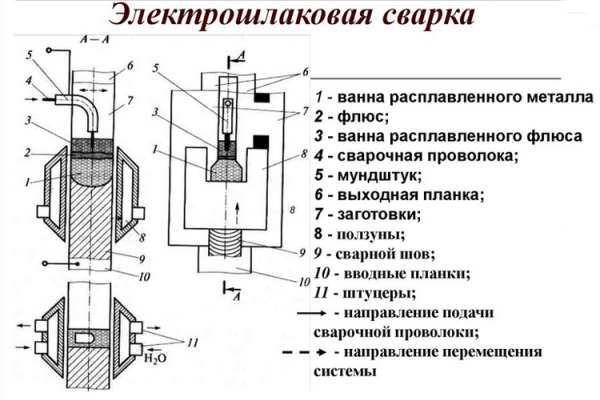

Электрошлаковая

Этот метод востребован, когда в металлоконструкциях требуется обеспечить вертикальное соединение множества деталей. Технология достаточно бюджетная, себестоимость работ не высока, но швы отличаются прочностью и высоким качеством. Используемый шлак, иное название – флюс, защищает металл от окисления при соприкосновении с воздухом и обеспечивает более высокую температуру плавления. Дуги при этой технологии не возникает, плавящим агентом является шлак. Температура плавления при применении этой технологии достигает 1900-2000 °C.. Она постоянна, что гарантирует стабильность процесса в течение всего времени соединения труб или балок. Среди типов сварных швов и соединений при использовании этого метода называют:

- стыковые;

- тавровые;

- прямолинейные;

- кольцевые (для труб).

Вил получившегося шва зависит от типа заготовки. Электрошлаковая сварка часто применяется в газовой и химической промышленности.

Термомеханический класс сварки

Характеристики видов сварки этого класса предполагают добавление к тепловому воздействию механического. Им может быть ковка, сжатие, давление. Применяются как простые способы, так и чрезвычайно ложные, требующие специализированного оборудования, это, например, диффузионная технология.

Кузнечная

Самый старый, традиционный вид контактной сварки, применяемый с незапамятных времен до настоящего времени. Для соединения металлических элементов применяется нагрев с последующей ковкой, представляющей собой, по сути, давление, оно создается ударами молота по предварительно размягченным теплом деталям. Кузнечный тип применяется и в настоящее время, существует регламентирующий его ГОСТ. Применяется для сталей с содержанием углерода менее 0,3%, если его больше – технология не работает. Применяется для художественного творчества, создания холодного оружия, в сельском хозяйстве при ремонте старого навесного оборудования – плугов, борон.

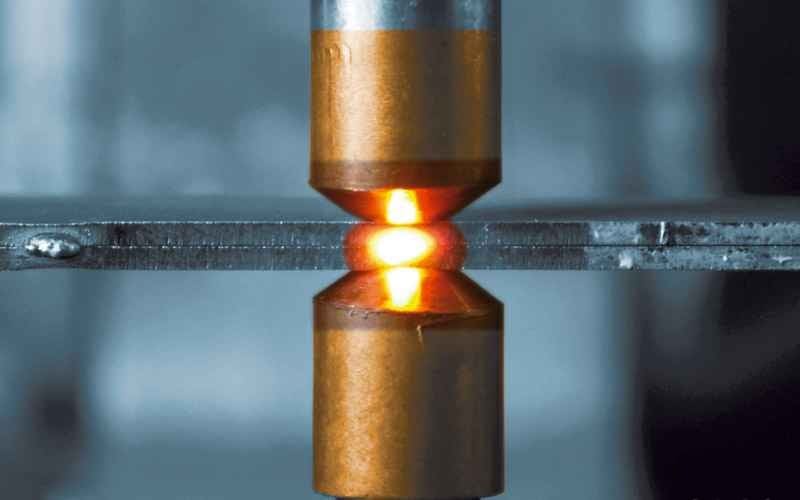

Контактная

При реализации данной технологии две металлические заготовки прочно соединяются и на место их соединения направляется мощное тепловое излучение. Он возникает за счет использования тока высокого напряжения. Технология широко распространена, применяется на производствах, где продукция имеет массовый характер. Часто используется для создания плат для вычислительной техники. Преимущество метода – его простота, если есть необходимое оборудование – аппараты для контактной сварки, он может применяться в быту. Технология позволяет сваривать заготовки в широком диапазоне толщины, от 2 мкм до 30 мм. На предприятиях процесс производится как в ручном режиме, так и автоматизированном.

Диффузионная

Из школьной программы можно вспомнить, что диффузия – это процесс взаимного перемешивания двух веществ. Логика этого процесса использована в технологии диффузионной сварки. Она позволяет соединять материалы с полностью различной структурой, например, металлы и неметаллы, сплавы, обладающие разными характеристиками. Чтобы диффузионное соединение стало возможным, требуется использование ряда факторов и параметров внешней среды. Взаимодействие заготовок, расположенных внахлест или встык с целью образование прочного шва, соединения. происходит в разреженной атмосфере, практически в вакуумной среде. Далее на место соединения подается мощное давление. В результате формируется прочное соединение, шва не видно. В зависимости от характеристик элементов, процесс может занимать и секунды, и часы.

Механический класс сварки

Он используется для соединения мягких и пластичных металлов – алюминия, меди, свинца, олова. Здесь нагрев для создания прочной связи, не требуется. Механические виды и способы сварки включают в себя соединение деталей трением, взрывом, ультразвуком, простым холодным способом. Сложность применение связана с наличием специализированного оборудования, обычно станционарного, ручные методики не используются.

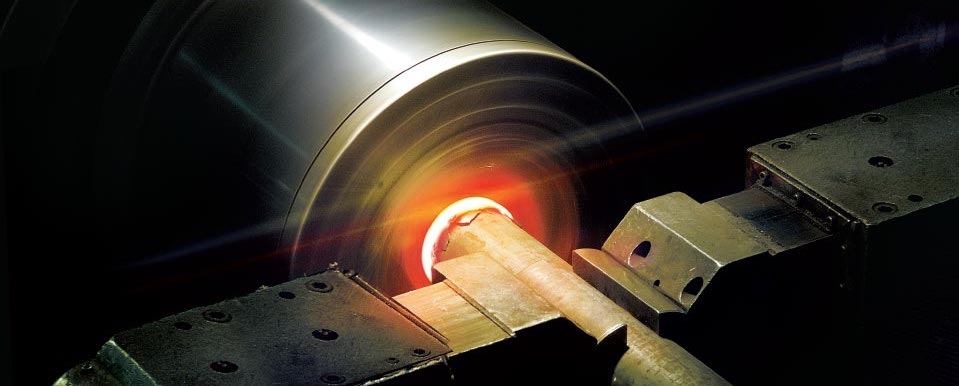

Трением

Этот способ основан на физическом принципе превращения механической энергии в тепловую. Детали соединяют при вращении, одна из них зафиксирована неподвижно, вторая непрерывно вращается. Соприкосновение поверхностей при непрестанных поворотах превращает энергию трения в тепло. Происходит плавление, прочно соединяющее детали, но после разогрева требует произвести усилие, направленное на их сжатие. Это не термическая сварка, виды которой перечислены выше, тем не менее, нагрев возникает и используется. Качество сварки зависит от скорости вращения и силы прилагаемого давления.

Холодная

Идеален для соединения мягких металлов. В процессе происходит пластическая деформация материала, нагрев не требуется. Существует три типа этой технологии:

- точечная, листовые материалы соединяются встык или же листы размещаются друг поверх друга, в так называемую внахлестку;

- шовная;

- стыковая.

Для производства точечной сварки требуется пресс. Преимущество этого способа – простота и экономичность, но все эти виды сварки давлением требуют наличия специального электропневматического оборудования, но для решения простых задач подойдет любой тип пресса – гидравлического или винтового. При шовной сварке создается шов на стыке материалов, стыковая применяется для соединения стержней.

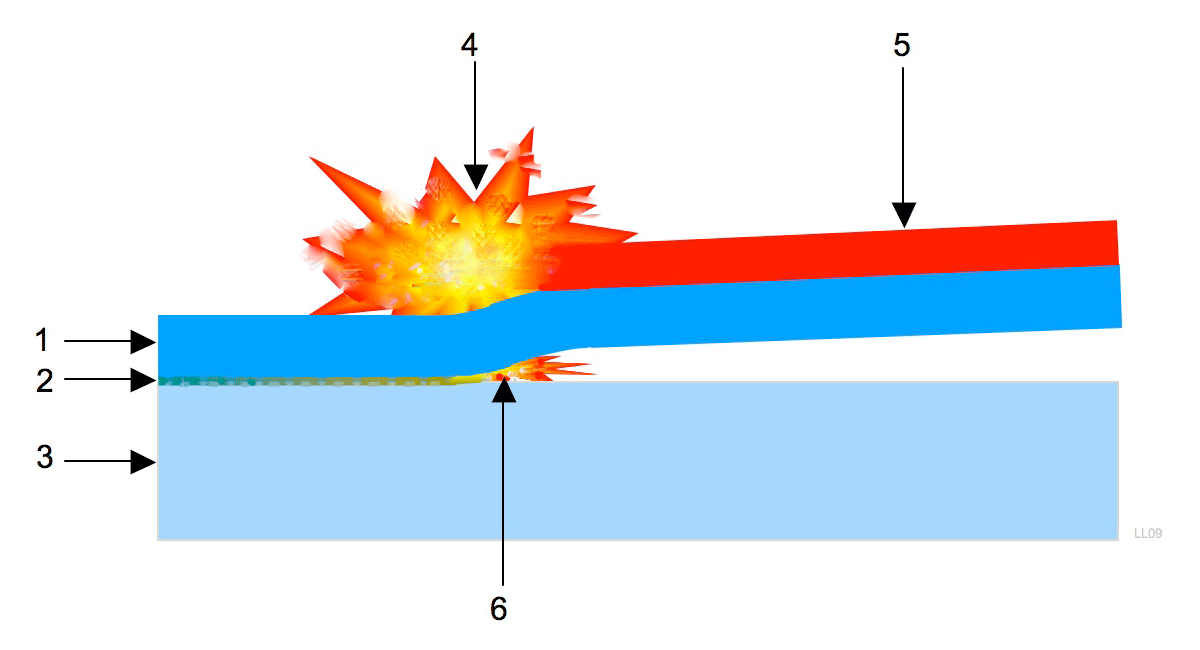

Взрывом

Это один из видов соединения с оплавлением, но на протяжении шва могут быть как нагретые участки, на которых в процессе соединения участвует расплавленный металл, и участки с низкой температурой, здесь процесс ближе к холодным типам сварки. Взрыв трансформирует химическую энергию в механическую, происходит расширения выделяющихся газов от взрывчатого вещества. Одна из заготовок начинает двигаться, происходит соударение с последующей пластической деформации металла, благодаря чему образуются новые межмолекулярные связи. Для реализации технологии применяются направленные кумулятивные взрывы. Прочность соединения оказывается выше прочности самих металлов. Применяется на высокотехнологичных производствах для создания уникальных композитных конструкций.

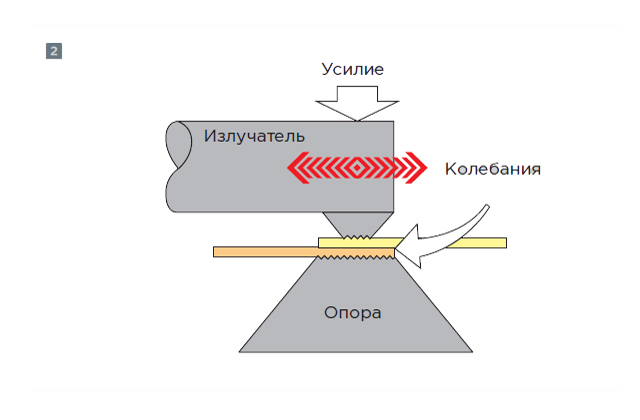

Ультразвуковая

Воздействие ультразвуком в обыденном сознании сложно отнести к механическому типу, тем не менее его рассматривают именно так. Детали, заготовки соединяются между собой встык или внахлест, далее на них направляется мощное ультразвуковое воздействие, (16 – 20 кГц). Его следствием становится сначала повышение температуры металла, далее наступает этап его пластической деформации. При охлаждении металла в местах шва создаются новые кристаллы, включающие в себя элементы материала обеих заготовок. Такой тип сварочного шва отличается повышенной прочностью. Используется для алюминия, меди, серебра, для наплавления металла на стекло и керамику в тонких дизайнерских работах и при создании плат для вычислительной техники. Метод широко применяется в авиационной и космической промышленности, в приборостроении.

Особенности выбора подходящего вида и техники сварки

От поставленной задачи, материалов и доступного оборудования зависит, какой именно тип соединения из классификации видов сварки выбрать. При принятии решения необходимо учитывать:

- наличие или потребность в оборудование;

- вид свариваемых материалов, имеющийся бюджет;

- квалификацию сварщика.

Неправильный выбор может привести к тому, что созданная связь не прослужит долго, вне зависимости от видов соединений сварки.